|

Carbonatazione

In tutti i Paesi del

mondo si producono bevande a basso tenore alcolico come la birra e il sidro,

bevande rinfrescanti senza alcol, gassate e non. Esse costituiscono un

settore economico importante che si basa su una grande varietà di industrie.

Le materie prime utilizzate per la fabbricazione delle bevande con o senza

alcol devono essere di qualità perfetta. L'acqua, che è la materia prima più

importante in quantità fra quelle utilizzate, non deve essere solo potabile

ma deve assicurare alle bevande una qualità costante.

In particolare è necessario evitare la presenza dell'ossigeno nell'acqua che

serve a preparare queste bevande, per evitare la maggior parte delle

degradazioni biochimiche e prolungare la durata di conservazione del

prodotto.

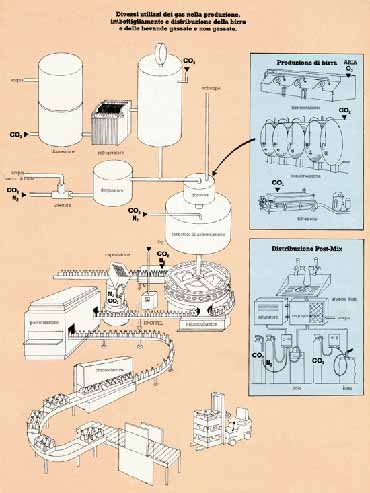

Le tecnologie utilizzano l'Azoto e CO2

per eliminare l'ossigeno dalle bevande o dalla loro acqua di preparazione e

per meglio controllare l'ulteriore carbonatazione nel caso di bevande

gassate. L'anidride carbonica, ingrediente delle bevande gassate (aranciate,

limonate, cola, bitter e acque toniche), e di certe bevande a base di succhi

di frutta, esercita un'influenza determinante sul gusto finale della

bevanda.

Le materie Prime

Le società del

settore, specializzate nella produzione dei gas industriali e specialista

delle industrie alimentari, ha messo a punto un procedimento che permette di

realizzare dei fusti su misura con lamiere di diverso spessore, rispondendo

così ai bisogni particolari di ogni birreria. Le società del

settore, specializzate nella produzione dei gas industriali e specialista

delle industrie alimentari, ha messo a punto un procedimento che permette di

realizzare dei fusti su misura con lamiere di diverso spessore, rispondendo

così ai bisogni particolari di ogni birreria.

Questo procedimento garantisce delle saldature perfettamente resistenti ed

esenti da ogni porosità o asperità refrattarie al lavaggio e favorevoli allo

sviluppo dei batteri. Le ditte specialiste nella costruzione di recipienti

sotto pressione per i gas, ha esteso a questa produzione la sua attenzione

per la qualità offrendo dei fusti resistenti le cui forme permettono una

utilizzazione intensiva.

- Materiale di gassatura e

di spillamento delle bevande

L’associazione delle

bevande gassate con la ristorazione rapida ha trascinato lo sviluppo

crescente degli apparecchi di distribuzione di bevande a partire da sciroppi

condizionati in fusti. L’associazione delle

bevande gassate con la ristorazione rapida ha trascinato lo sviluppo

crescente degli apparecchi di distribuzione di bevande a partire da sciroppi

condizionati in fusti.

Gli apparecchi «post-mix» sviluppati in Francia fanno parte di una gamme

completa e variata di attrezzature destinate alle catene di distribuzione

delle bevande che vanno dall’attrezzatura del banco (colonnine di

spillamento) fino al controllo della temperatura delle bevande gassate

(refrigeratori da banco)

Il CO2

"motore" delle bevande gasate

Non si conosce con

certezza la data di fabbricazione della prima bevanda gassata

artificialmente. E' stato forse un inglese, Richard BEWLEY, che ha descritto

per primo, nel 1708, la composizione di un'acqua di soda al limone. Non si conosce con

certezza la data di fabbricazione della prima bevanda gassata

artificialmente. E' stato forse un inglese, Richard BEWLEY, che ha descritto

per primo, nel 1708, la composizione di un'acqua di soda al limone.

La fornitura industriale di Anidride Carbonica si è sviluppata in parallelo

con lo sviluppo dell'industria delle bevande gassate fin da quando si è

cominciato a riconoscere all'acqua gassata i suoi effetti positivi per la

digestione e il suo potere di esaltare i sapori e gli aromi.

Le tecniche moderne di purificazione dell'Anidride Carbonica permettono di

garantire, qualunque sia la sua origine, una purezza che risponde alle

raccomandazioni della "Compressed Gas Association" Statunitense e della "European

Carbon Dioxide Association"

in Europa. Spesso la

necessità di purificare ulteriormente la CO2

secondo le esigenze di un particolare cliente ci permette di offrire questa

alta qualità del gas anche agli altri nostri clienti. Spesso la

necessità di purificare ulteriormente la CO2

secondo le esigenze di un particolare cliente ci permette di offrire questa

alta qualità del gas anche agli altri nostri clienti.

Nel caso delle bevande gassate i componenti dello zolfo (SO2 e H2S) sono

controllati con particolare cura e la loro presenza

non supera i ppM.

Prima di introdurla

nei saturatori la CO2

è vaporizzata in riscaldatori; vaporizzatori atmosferici, elettrici, a

vapore o immersi in bagni di acqua calda. Prima di introdurla

nei saturatori la CO2

è vaporizzata in riscaldatori; vaporizzatori atmosferici, elettrici, a

vapore o immersi in bagni di acqua calda.

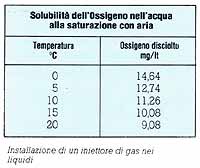

Deossigenazione

La percentuale di ossigeno disciolto non deve superare 0,1mg/litro nelle

acque di miscelazione destinate sia alla fabbricazione della birra per

fermentazione di mosti ad alta densità sia delle bevande a base di

concentrati di frutta.

Le tecnologie proposte utilizzano gas inerti (Azoto e CO2)

in condizioni particolari, richiedono degli investimenti minimi e possono

per questo motivo sostituire o essere di complemento ai sistemi meccanici il

cui investimento è molto più alto.

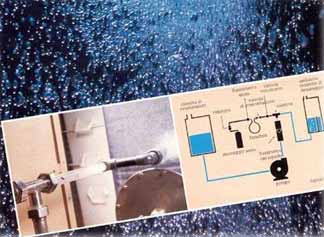

• Le

tecniche di desossigenazione

Il principio di eliminazione dell'ossigeno disciolto per mezzo di un gas

neutro (azoto per esempio) è estremamente semplice ed è basato sulla legge

di HENRY: la concentrazione di gas disciolto in un liquido è proporzionale

alla pressione parziale di questo gas nell'atmosfera sovrastante.

Per conseguenza se nell'atmosfera sovrastante un liquido si sostituisce

l'ossigeno dell'aria con dell'azoto puro, l'ossigeno che è disciolto nel

liquido si diffonderà verso l'atmosfera fino a stabilire un nuovo

equilibrio.

La velocità del

processo è funzione di un certo numero di fattori tra cui la superficie del

contatto gas liquido che può essere accresciuto per insufficienza di azoto

nel liquido. La velocità del

processo è funzione di un certo numero di fattori tra cui la superficie del

contatto gas liquido che può essere accresciuto per insufficienza di azoto

nel liquido.

Questa insufflazione è realizzata per mezzo di un iniettore di gas (in

acciaio inox sinterizzato con porosità di 15 micron circa) inserito su una

tubazione per mezzo di un T (nostra foto qui a sinistra). Il gas

generalmente utilizzato è l'azoto, a causa della sua scarsa solubilità

nell'acqua (2,25 volte meno dell'ossigeno) tuttavia si può utilizzare anche

CO2 nel caso della

desossigenazione di liquidi destinati ad essere successivamente carbonati.

Questa tecnica consente un rendimento di desossigenazione che varia dal 90

al 99% a seconda delle condizioni di funzionamento.

• Protezione contro l'ossigeno

di tutta la linea di produzione

Qualunque sia il tipo di bevanda prodotta è opportuno assicurarne la

protezione contro l'ossigeno durante lo stoccaggio e le diverse fasi di

produzione, fino al confezionamento:

- Spurgo gassoso delle cisterne prima del loro riempimento

- Sostituzione automatica del volume prelevato con un egual volume di gas

neutro

- Trasferimento dei liquidi per pressione di gas

- Omogeneizzazione dei liquidi per agitazione con gas

- Mantenimento di una contropressione dei filtri

Durante il

confezionamento si può avere nel liquido una indesiderata dissoluzione di

ossigeno. Per evitare questo fenomeno ci sono differenti soluzioni di spurgo

prima o dopo il riempimento secondo la geometria e la dimensione dei

contenitori Durante il

confezionamento si può avere nel liquido una indesiderata dissoluzione di

ossigeno. Per evitare questo fenomeno ci sono differenti soluzioni di spurgo

prima o dopo il riempimento secondo la geometria e la dimensione dei

contenitori  (lattine

metalliche, contenitori di plastica o cartone plastificato, bottiglie di

vetro o di PET). Sono state messe a punto in collaborazione con gli

utilizzatori diverse soluzioni che ricorrono all'azoto liquido o gassoso e

alla CO2 gassosa o

sotto forma di neve, a seconda dei casi. (lattine

metalliche, contenitori di plastica o cartone plastificato, bottiglie di

vetro o di PET). Sono state messe a punto in collaborazione con gli

utilizzatori diverse soluzioni che ricorrono all'azoto liquido o gassoso e

alla CO2 gassosa o

sotto forma di neve, a seconda dei casi.

L'elenco non completo di queste applicazioni mostra l'utilità e la necessita

dei gas inerti nell'industria delle bevande.

Come esiste una catena del freddo per i prodotti surgelati è importante

ricordarsi che occorre mantenere una protezione continua dei liquidi lungo

tutta la loro linea di produzione. I gas inerti rendono questo compito

facile.

Tecnologie avanzate di

produzione al servizio di una industria tradizionale

La birra, come molte

bevande, ha una storia molto lunga: più di sei millenni. Ma quanti

miglioramenti scientifici e tecnologici ci sono stati dopo la scoperta da

parte degli antichi della fermentazione dell'orzo germinato. Nel Medio Evo i

monaci hanno introdotto il luppolo per dare alla birra il suo sapore. Nel

XIX secolo grazie ai lavori di Pasteur e al controllo delle fermentazioni è

stato possibile assicurare delle produzioni costanti durante tutto l'anno. La birra, come molte

bevande, ha una storia molto lunga: più di sei millenni. Ma quanti

miglioramenti scientifici e tecnologici ci sono stati dopo la scoperta da

parte degli antichi della fermentazione dell'orzo germinato. Nel Medio Evo i

monaci hanno introdotto il luppolo per dare alla birra il suo sapore. Nel

XIX secolo grazie ai lavori di Pasteur e al controllo delle fermentazioni è

stato possibile assicurare delle produzioni costanti durante tutto l'anno.

Oggi il controllo della

qualità qualità

della birra, preoccupazione

costante dei produttori, e la ricerca di una migliore produttività inducono

i produttori a utilizzare delle nuove tecniche che ricorrono alla CO2

e ai gas industriali. I tecnici contribuiscono a portare il servizio,

tecnologia e utili a questa industria tradizionale della raccolta dell'orzo

fino allo spillamento della birra nell'ambiente ovattato di un pub.

- Utilizzazione di

ossigeno per risvegliare rapidamente l'orzo al momento della

fabbricazione del malto - Utilizzazione di

ossigeno per risvegliare rapidamente l'orzo al momento della

fabbricazione del malto

- Utilizzazione di CO2

liquida sotto pressione per la fabbricazione degli

estratti del luppolo

- Addizione di ossigeno durante la produzione di birra a partire da mosti di alta densità:la concentrazione corretta in ossigeno

disciolto facilita la propagazione dei lieviti ed evita la produzione

eccessiva di esteri negativi per il gusto della birra

a partire da mosti di alta densità:la concentrazione corretta in ossigeno

disciolto facilita la propagazione dei lieviti ed evita la produzione

eccessiva di esteri negativi per il gusto della birra

- Eliminazione dell'ossigeno disciolto nell'acqua destinata alla produzione

di birre leggere. Le tecniche utilizzano i gas

inerti (N2 e CO2)

e sono identiche a quelle utilizzate per il trattamento delle bevande

gassate a base di frutta.

- Spurgo gassoso, pressurizzazione delle cisterne e dei filtri,

trasferimento della birra sotto pressione di CO2.

- Inertizzazione gassosa delle catene di condizionamento

- Neutralizzazione con CO2

del pH degli effluenti provenienti dalle macchine di lavaggio delle

bottiglie e dei fusti

Le tecniche proteggono la qualità del prodotto anche al momento dello

spillamento della birra. In certi casi particolari, specialmente quando i

fusti si trovano in camera fredda e a una distanza notevole dal punto di

spillamento si utilizza una miscela N2/CO2

per evitare un'eccessiva rasatura della birra.

Le soluzioni su

misura su:

Per telefono:

(39) 02-40261

Per posta:

Air Liquide Italia S.p.A.

Via Capecelatro, 69

20148 Milano, IT

www.airliquide.it

Fonte Air Liquide.it |